SMED ilk kez, Japonya’da Shigeo Shingo tarafından ortaya konan bu teknik sayesinde daha küçük partiler halinde üretim yapabiliyor, hatta “tek parça akışı”na geçebiliyoruz.

Böyle bir yetkinlik kazanmış fabrika veya tesis, ara stoklarından kurtulabiliyor, işletme sermayesi ihtiyacı azalıyor, müşteri taleplerine cevap verme süresi kısalıyor.

SMED tekniği ile setup işlem süreleri kısaltılması hedeflenmektedir. Peki işletmeler setup sürelerini neden kısaltma ihtiyacı duyarlar?

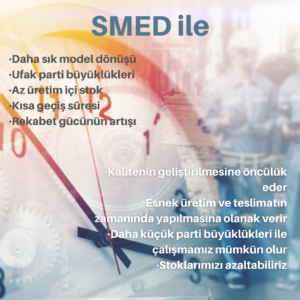

Daha kısa setup ile;

- Daha sık model dönüşü

- Ufak parti büyüklükleri

- Az üretim içi stok

- Kısa geçiş süresi

- Rekabet gücünün artışı

SMED ile setup süresini neden kısaltıyoruz.

- Kalitenin geliştirilmesine öncülük eder

- Esnek üretim ve teslimatın zamanında yapılmasına olanak verir

- Daha küçük parti büyüklükleri ile çalışmamız mümkün olur

- Stoklarımızı azaltabiliriz

- Tasarım geliştirmelerini teşvik eder

SMED = Single Minute Exchange of Die

10 dakikanın altında, tek haneli sayı ile ifade edilebilecek dakikada kalıp/model değişimine SMED diyoruz.

SETUP, bir önceki partiden çıkan son parça ile yeni partiden çıkacak ilk kalite onaylı parçayı elde etmek için gerekli işlemleri yapma, ekipmanları değiştirme sürecidir.

Neden SMED’e ihtiyaç duyuyoruz?

- Üretim sürecinin doğası değişiyor

- Ürünler çeşitli, sipariş adetleri ise az

Dünyadaki trend (eğilim) az çeşitli mallardan çok büyük partiler halinden çok çeşitli ürünlerden azar azar yapmaya dönmüştür. Bu karşı koyulacak bir husus değildir, müşteri böyle istemektedir.

Göz ardı edilen nedir?

SMED öncesi yapılan hesaplamalar setup süresinin büyük oranda kısaltılamayacağı varsayımına dayanmaktaydı.

SMED’in temelleri Toyota’da atıldı

- SMED, Toyota’da Shingo’ya verilen bir proje ödevinin ürünüdür

- Toyota, başarılı olabilmek için çok sayıda model çeşitliliğine sahip olması lazım geldiğini biliyordu

- Çok çeşitli ürün demek çok sayıda setup demekti

- 10-12 saatlik setuplarla çok uzun süre yaşayamayacakları açıktı

Shingo‘nu 1985’de yayınladığı kitabı Üretimde Bir Devrim: SMED Sistemi model dönüşümlerinin, teori ve metodlarını açıklıyordu. Kalıp değiştirme veya en geniş anlamıyla setup işlerinin nasıl ele alınması lazım geldiğini merak eden herkes bu kitapları veya çevirilerini temin edebilirler. “Quick Changeover for Operators” Operatörler İçin Hızlı Setup kitabı saha çalışanlarına temin edilip dağıtılması gerek iyi bir kaynaktır.

SMED’in Endüstride Yükselişi

SMED’in Endüstride Yükselişi

Shingo, alışılagelmiş endüstri mühendisliği teknikleri kullanarak uzun setup işlemlerini anlamaya çalıştı.

Esas önemli buluşu, setup’ı kısaltmak için makine çalışırken yapılabilecek faaliyetleri ayırt edip bunları makine üretimdeyken de uygulayabileceğini fark etmesidir. Örneğin;

- Kalıplar presin yanına önceden getirilmiş

- Kalıplar bakımlı ve bağlantı elemanları elimizin altında

- Kalıpların dış boyutları olabildiğince aynılaştırılmış

Shingo, kalıp takma sökme işlemlerini de kolaylaştırdı;

- Özel taşıma ve aktarma aparatları

- Hızlı bağlayıcılar

- “T” masaları

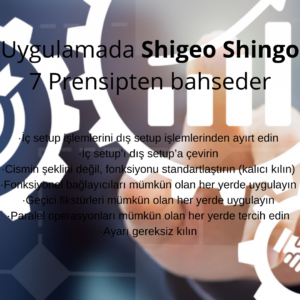

Uygulamada Shigeo Shingo 7 Prensipten bahseder

- İç setup işlemlerini dış setup işlemlerinden ayırt edin

- İç setup’ı dış setup’a çevirin

- Cismin şeklini değil, fonksiyonu standartlaştırın (kalıcı kılın)

- Fonksiyonel bağlayıcıları mümkün olan her yerde uygulayın

- Geçici fikstürleri mümkün olan her yerde uygulayın

- Paralel operasyonları mümkün olan her yerde tercih edin

- Ayarı gereksiz kılın

Shingo SMED Uygulamasının 4 aşamayı geçerek gelişmesinden bahseder

Shingo SMED Uygulamasının 4 aşamayı geçerek gelişmesinden bahseder

- İlk durum: İç ve Dış setup işlemleri makine durdurularak yapılıyor

- Önce İç ve Dış setup işleri ayırd ediliyor, Dış setup işleri makine çalışırken yapılıyor

- Mümkün olan İç setup işleri Dış setup işlemi haline dönüştürülüyor

- Hem İç hem Dış setup kendi içinde kısaltılıyor

Setup’lar makinaya veya işe bağlı olarak farklılık gösterse de prosedürler ve birim operasyonlar 4 aşamada gerçekleştirilir.

| 1 | Hazırlık ve fonksiyon kontrolü | %30 |

| 2 | Techizatın makinaya bağlanması | %5 |

| 3 | Techizatı makine üzerinde ayarlama | %15 |

| 4 | Deneme üretimi, gerekirse ayar | %50 |

Setup faaliyetleri ikiye ayrılır

İç Setup

Makine durdurularak (üretim durdurularak) yapılması gereken faaliyetler

Dış Setup

Makine çalışır durumdayken (üretim yaparken) yürütülebilen faaliyetler

İlk aşamada iç setup faaliyetlerinin dış setup’a kaydırılabilirliği etüd edilmelidir.

SMED öncesinde

İç ve dış setup birbirinden ayırt edilmemiştir…

Diğer bir deyişle, makina üretim yaparken uygulanabilecek faaliyetler makina durdurularak yürütülmektedir.

SMED Uygulaması Aşamaları

SMED Öncesi: İç ve dış setup birbirinden ayırt edilmemiştir.

- Aşama: İç ve dış setup birbirinden ayırt edilir.

- Aşama: İç setup, dış setup’a dönüştürülür

- Aşama: Setup’un bütün operasyonları tek tek ele alınarak iyileştirilir.

SMED Konu Seçimi Nasıl Yapılır?

Setup iyileştirme konuları çeşitli yerlerden gelebilir:

- OEE’nin izlenmesiyle setup kaybının büyüklüğü çalışmayı tetikleyebilir

- DAH, Değer Akış Haritasında tespit edilen aşırı stok veya beklemelerin kök nedeni setup’ların uzunluğu olabilir

- Bireysel Öneri Sisteminden gelebilir

- Önünde veya arkasında aşırı ara stok bulunduran makine ve tesisler, genellikle, setup kısaltma ihtiyacı gösterirler

SMED için 7 Altın Kural

SMED için 7 Altın Kural

- Setup 5S ile başlar ve biter

- İç setup’ı dış setup’a dönüştürün, sonra iç setup’u kısaltın

- Cıvata ve somunlar bizim düşmanımızdır

- Eğer ellerinizi kullanacaksanız ayaklarınızın yere sıkı bastığından emin olun

- Kişilerin, ince ayar konusundaki becerilerine bel bağlamayın

- Talimatlar talimattır. Bunlara aykırı davranmayın

- Bütün setup operasyonlarını standartlaştırın

Setup süresini yeterli miktarda kısalttıysanız

- İş güvenliğinden;

- Kaliteden;

- Verimlilikten, ödün vermediğinizi, yetkililere

Onaylatın

Detaylı bilgi, eğitim ve uygulama danışmanlığı için info@obeyaakademi.com.tr adresinden iletişim kurabilirsiniz.